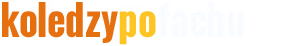

Kształt płytek skrawających powinien być wybierany ze względu na kąt przystawienia zapewniający wymaganą od narzędzia dostępność. Powinno się dobierać największy możliwy kąt wierzchołkowy, aby płytka zachowała jak największą wytrzymałość i niezawodność. Jednak należy to zrównoważyć z wymaganiami dla poszczególnych rodzajów obróbki.

skala 1 oznacza wytrzymałość krawędzi skrawającej. Im większy kąt wierzchołkowy (płytki po lewo), tym większa wytrzymałość, dla lepszej wszechstronności i dostępności lepsze są płytki umieszczone po prawo.

skala 2 oznacza skłonność do drgań zwiększając się w lewo, podczas gdy w prawo zmniejsza się wymagana moc.

Duży kąt naroża daje wytrzymałość, lecz wymaga większej mocy obrabiarki i cechuje się większą skłonności do drgań. Z kolei mały kąt naroża daje mniejszą wytrzymałość oraz mniejsze zagłębienie krawędzi skrawającej, co może sprawić, że narzędzie będzie bardziej wrażliwe na wpływy temperatury.

Czynniki wpływające na kształt płytki skrawające:

Najczęściej wykorzystywane są płytki skrawające o kształcie rombowym

z kątem wierzchołkowym 80 stopni (typ C)

ponieważ jest to skuteczny kompromis pomiędzy wszystkimi

kształtami płytek i nadają się do wielu typów operacji.

Głębokość skrawania:

Zalecane maksymalne wartości podane w tabelach określają zdolność płytki do niezawodnej pracy w ciągłych przejściach przy geometrii do obróbki zgrubnej. Głębsze przejścia, aż do całkowitej długości krawędzi skrawającej l, mogą być podejmowane na krótsze okresy.

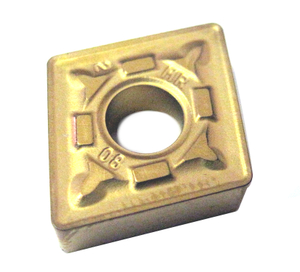

Wielkość płytki skrawające i głębokość skrawania

Głębokość skrawania ma wpływ na wydajność usuwania materiału, niezbędną liczbę przejść, łamanie wióra i wymaganą moc. Należy określić efektywną długość krawędzi skrawającej la wynikającą z kształtu płytki kąta przestawienia Kr oprawki oraz głębokości skrawania ap , a kątem przestawienia Kr. W celu zyskania dodatkowej niezawodności w bardziej wymagających operacjach, należy rozważyć większe i grubsze płytki.

Podczas obróbki przy kołnierzu, głębokości skrawania znacząco się zwiększa – podjęte środki powinny obejmować zastosowanie bardziej wytrzymałych płytek (grubszych lub większych), celu ograniczenia ryzyka.

źródło: „Sandvik Poradnik obróbki skrawaniem – toczenie, freowanie,

wiercenie, wytaczanie, systemy narzędziowe”