Toczenie gwintów

Metody dosuwu wgłębnego

Występują trzy rodzaje dosuwu wgłębnego: promieniowy, boczny i naprzemienny.

Płytka może być zagłębiana w obrabiany element na różne sposoby. Za każdym razem uzyskuje się ten sam zarys, lecz nacięcia

wykonywane są na różne sposoby, ze zmiennym wpływem na formowanie wióra, zużycie narzędzia i jakość gwintu. O wyborze

rodzaju dosuwu wgłębnego decyduje typ obrabiarki, rodzaj obrabianego materiału, geometria płytki oraz skok gwintu.

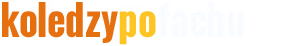

Zmodyfikowany dosuw boczny

Podobne do toczenia pod względem kontroli wiórów

• Proces jest podobny do zwykłego toczenia.

• Ogranicza drgania, które mogą powstać podczas toczenia

gwintów.

• Płytka jest zagłębiana pod kątem zarysu.

• Na ostrzu płytki powstaje mniejsza ilość ciepła.

• Zapewnione jest wysokie bezpieczeństwo produkcji.

zmodyfikowany posuw boczny wgłębny

Geometrie płytki

• Dla płytek o geometrii C zmodyfikowany dosuw boczny jest

jedyną metodą obróbki gwintu. Należy zastosować kąt dosuwu

wgłębnego 1°.

• W przypadku płytki uniwersalnej i o geometrii F, zastosować

kąt dosuwu wgłębnego 3–5°.

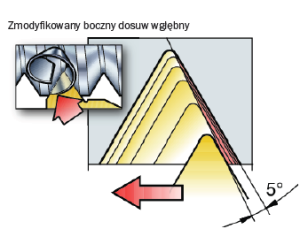

Dosuw wgłębny naprzemienny

Pierwszy wybór w przypadku dużych gwintów

• Rosnące naprzemiennie przejścia płytki wgłąb zarysu zapewniają bardziej jednolite jej zużycie.

• Bardzo duże zarysy gwintu mogą zostać wstępnie obrobione za pomocą narzędzia do toczenia.

Przejścia związane z obróbką wykańczającą wykonywane są za pomocą płytki do toczenia gwintów.

• Umożliwia równomierne zużycie płytek i długą trwałość ostrza.

• Głównie używana przy toczeniu dużych gwintów.

Wady

• Wymaga specjalnego oprogramowania obrabiarek i dokładnego ustawienia.

Geometrie płytki

Mogą być stosowane: Uniwersalna, F i z geometrią C

dosuw wgłębny naprzemienny

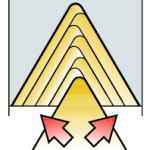

Dosuw wgłębny promieniowy

Tradycyjna metoda dosuwu wgłębnego

• Najczęściej używana, a zarazem jedyna stosowana metoda w wielu obrabiarkach.

• Sztywny wiór formowany jest w kształcie litery V z obu stron krawędzi skrawającej.

• Zużycie płytki po obu stronach jest bardziej równomierne.

• Ta metoda jest najbardziej odpowiednia do małych skoków, (skoki < 1,5 mm).

• Pierwszy wybór w materiałach utwardzających się, np. w nierdzewnej stali austenitycznej.

• Zalecenia dla promieniowego dosuwu wgłębnego zostały podane w tabelach.

Wady

• Ryzyko drgań i nieprawidłowa kontrola wiórów w przypadku zastosowania do dużych skoków.

Geometrie płytki

• Można stosować geometrię uniwersalną lub F.

Uwaga: Nie należy stosować geometrii C.

dosuw wgłębny promieniowy

Głębokość skrawania na jedno przejście

Głębokość skrawania w przypadku każdego przejścia może być wybrana na dwa różne

sposoby, niezależnie od obranej metody dosuwu wgłębnego (zmodyfikowany, naprzemienny

lub promieniowy).

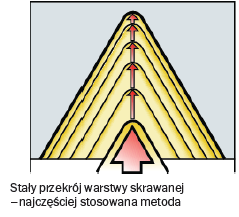

1. Stały przekrój warstwy skrawanej

Ten rodzaj jest najczęściej stosowany w nowoczesnych obrabiarkach sterowanych

numerycznie i zazwyczaj jest najbardziej wydajny. Oznacza to relatywnie dużą

głębokość pierwszego przejścia, zależnie od wysokości gwintu. Wartości zmniejszają

się stopniowo i osiągają na końcu 0,09 – 0,02 mm. Krawędź płytki będzie posiadała

zatem równomierne obciążenie przy każdym przejściu, co może być zaletą, biorąc pod

uwagę trwałość narzędzia.

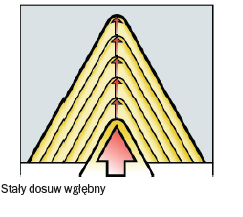

2. Stały dosuw wgłębny

Stanowi dodatkowy sposób na rozwiązanie problemów, który pozwala ulepszyć

formowanie wiórów przy utrzymanej stałej grubości wióra. Zazwyczaj metoda stałego

dosuwu wgłębnego wymaga większej liczby przejść. Wartość początkowa powinna

wynosić około 0,18 – 0,12 mm. Natomiast bieżąca wartość powinna być odpowiednio

dopasowana do głębokości ostatniego przejścia, która powinna wynosić co najmniej

0,08 mm.

Przykład:

Gwint metryczny zewnętrzny ISO: Skok 2,0 mm

Całkowita głębokość dosuwu wgłębnego = 1,28 – 0,08 = 1,20 = 10 przejść + 1 (0,08)

= 0,12 mm/przejście.

Przejście dogładzające

Ostatnim przejściem może być przejście dogładzające bez naddatku.

Uwaga: Wadą obróbki z przejściem dogłądzającym może być niedostateczna kontrola

wiórów, co doprowadzi

do nieprawidłowego wykończenia powierzchni i zwiększonego

zużycia płytki.

stały przekrój warstwy skrawanej

stały dosuw wgłębny

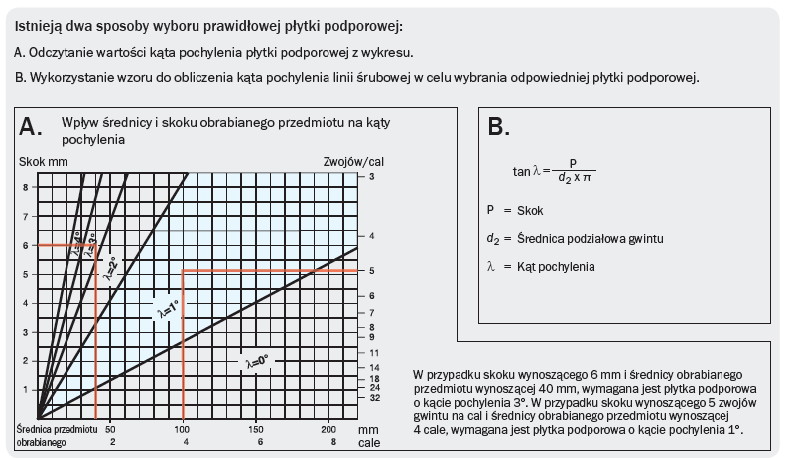

Kąt przyłożenia przy toczeniu gwintów – wybór płytki podporowej

W celu zapewnienia precyzyjnego, dokładnego toczenia gwintu i długiej

trwałości płytki, niezbędne są dwa rodzaje luzu kątowego między płytką

agwintem

określone poprzez:

• Boczny kąt przyłożenia

• Promieniowy kąt przyłożenia

Boczny kąt przyłożenia

Przy toczeniu gwintów, bardzo istotny jest luz pomiędzy krawędziami

skrawającymi a powierzchniami bocznymi każdego gwintu. Aby zapewnić

długą trwałość narzędzia, bezpieczeństwo produkcji i właściwą jakość

gwintu, zużycie krawędzi płytki powinno następować w sposób równomierny

na obu powierzchniach przyłożenia. W tym celu płytka powinna

być pochylona w taki sposób, aby uzyskać maksymalny, symetryczny luz

powierzchni przyłożenia – boczny kąt przyłożenia.

Wybieranie płytek podporowych z kątem pochylenia zapewniającym

odpowiedni boczny kąt przyłożenia

• Aby wybrać prawidłową płytkę podporową, patrz Katalog główny.

• Standardowo w oprawce znajduje się płytka podporowa z kątem

pochylenia wynoszącym 1°, jest to najczęściej stosowany kąt pochylenia.

• Płytki podporowe dostępne są w wersjach różniących się kątem

pochylenia o 1°; od -2° do + 4°.

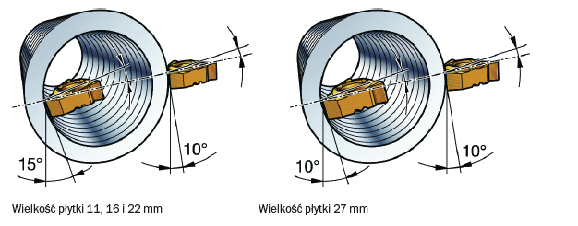

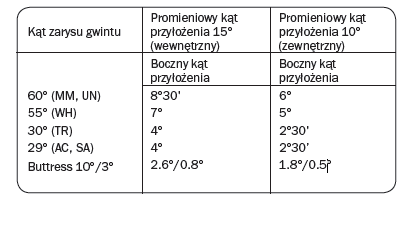

Promieniowy kąt przyłożenia

W celu zapewnienia promieniowego kąta przyłożenia, płytki

skrawające są pochylone pod kątem 10 lub 15 stopni. Pochylenie

jest uzyskiwane za pomocą oprawek.

Wielkość płytki 11, 16 i 22 mm Wielkość płytki 27 mm

Różne wartości promieniowego kąta przyłożenia w przypadku zewnętrznych/

wewnętrznych oprawek:

Promieniowy kąt przyłożenia

Jeśli zostanie wybrana prawidłowa płytka podporowa –

zapewniająca odpowiedni kąt pochylenia linii śrubowej –

uzyskamy następujące boczne kąty przyłożenia:

Źródło: „Poradnik obróbki skrawaniem” Sandvik