Wiercenie długimi wiertłami podobnie jak jazda limuzyną musi być przyjemne i komfortowe. Powszechnie spotykane przykłady wiercenia głębokich otworów charakteryzuje się dużą szybkością usuwania materiału i wysoką dokładnością w zakresie prostoliniowości otworu, tolerancji wymiarowych i jakości wykończenia powierzchni.

Ekstremalne warunki obróbki występujące podczas wiercenia głębokich otworów stawiają wysokie

wymagania przed narzędziem, obrabiarką i oprzyrządowaniem towarzyszącym.

Wiercenie głębokich otworów stosuje się w szerokim zakresie branż przemysłowych, np. w metalurgii, energetyce

jadrowej, przemyoele lotniczym, petrochemicznym i gazowniczym. W tych branżach pojawiają się wysokie wymagania

co do jakości, a także tolerancji wymiarowych i kształtowych.

Obrabiane detale mogą być bardzo drogie, więc w mniejszym lub większym stopniu – wpływają na wyniki finansowe obróbki. Dlatego zwykle najwyższy priorytet ma w tym zakresie niezawodność obróbki. Oznacza to

przede wszystkim, że systemy wiercenia opracowane z myślą o tych wymaganiach, zapewniają jakość, która – w niektórych zastosowaniach – jest pożądana nawet przy wierceniu płytszych otworów.

Wiercenie głębokich otworów metodami Sandvik Coromant:

Pod pojęciem otworów głębokich rozumie się otwory o dużym stosunku głębokości i śerednicy.

Wiercenie głębokich otworów jest zalecaną metodą wykonywania otworów głębszych niż10-krotność

średnicy. Podczas wiercenia istotne znaczenie ma łamanie wiórów i odprowadzanie ich z otworu, tak by

nie dopuścić do zakleszczenia wiertła ani do uszkodzenia obrabianej powierzchni.

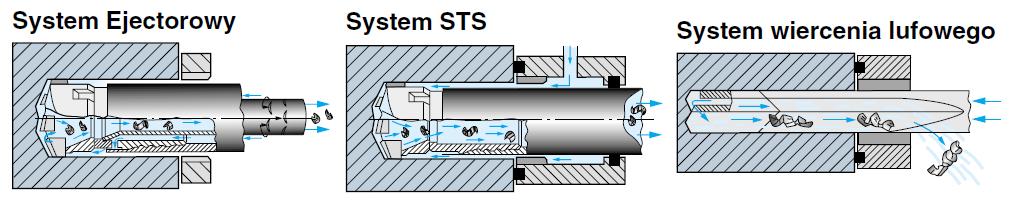

W dziedzinie wiercenia głębokich otworów opracowano trzy różne systemy doprowadzania płynu

obróbkowego i odprowadzania wiórów, które pozwalają na niezakłóconą obróbkę otworów o

głębokooeci przekraczającej 100- krotność śerednicy:

- System Ejectorowy

- (system dwururowy)

- System jednorurowy (STS)

- System wiercenia lufowego

Sandvik Coromant jest przodującym w świecie producentem narzędzi do głębokiego wiercenia w tych systemach. Narzędzia te dostępne w są wersjach standardowych, specjalnych oraz w opcji Tailor Made.

Kiedy wybierać jakie wiercenie?

System Ejectorowy:

• W tym systemie obrabiany detal nie musi ściśle przylegać do tulejki wiertarskiej.

• Możliość łatwego dostosowania do istniejących obrabiarek, w szczególności do tokarek tradycyjnych,

centrów tokarskich, centrów obróbczych i wytaczarek poziomych.

• Do obróbki przedmiotów, przy których mogą wystąpić kłopoty z uszczelnieniem.

• Stanowi zaletę wówczas, gdy istnieje możliwości wykorzystania wstępnego otworu prowadzącego zamiast tulejki wiertarskiej, na przykład w centrach obróbczych.

System STS:

• W materiałach o niekorzystnych własnooeciach tworzenia wiórów, np. w stali nierdzewnej i niskowęglowej.

• W materiałach o niejednolitej strukturze, gdy występują kłopoty z łamaniem wiórów.

• Najkorzystniejsze przy produkcji wielkoseryjnej.

• Równe i wyjątkowo długie przedmioty obrabiane.

• Dla otworów o oerednicach powyżej 200 mm.

• Wymaga specjalnych obrabiarek do wiercenia głębokich otworów.

System wiercenia lufowego:

• Dla małych oerednic.

• Może być łatwo stosowany w centrach obróbczych przy wykorzystaniu wstepnego

otworu prowadzącego.

• Uwaga: wymaga wysokiego ciśnienia chłodziwa.

Źródło: Sandvik „Wiercenie głębokich otworów. Katalog produktów i poradnik zastosowania”