Zalecenia dla geometrii płytek do przecinania

Przecinanie

Przy przecinaniu przedmiotu obrabianego, prętu lub rury,istotne znaczenie ma oszczędność materiału oraz redukcja siły skrawania. Dlatego też, płytka powinna być jak najwęższa, a jej geometria odpowiednia do tworzenia wióra węższego niż w przypadku to-czenia rowków. Dzięki temu podczas przecinania uzyskuje się dobrą kontrolę wióra i odpowiednie wykończenie powierzchni.

Wybór narzędzi

System CoroCut 1- i 2-ostrzowy powinien być brany pod uwagę jako pierwszy wybór dla większości typów

operacji przecinania. Wszystkie płytki zostały opracowane tak, aby tworzyć węższe wióry niż w przypadku

toczenia rowków oraz aby zapewnić doskonałą stabilność.

Drugim wyborem powinien być system Q-Cut 151.2, który zapewnia różnorodność geometrii płytek

przeznaczonych do różnych zastosowań i prędkości posuwu.

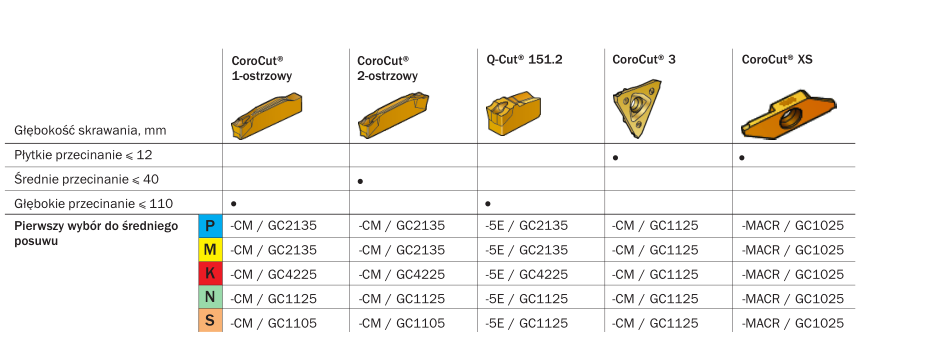

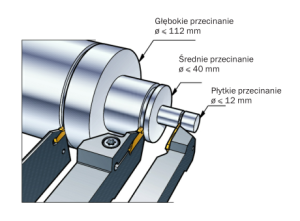

Geometrie płytek CoroCut w zależności od głebokości skrawania

Płytkie przecinanie

W przypadku płytkiego przecinania należy zastosować 3-os-trzowy CoroCut3 w geometrii CM, aby uzyskać ekonomiczną obróbkę w produkcji masowej.

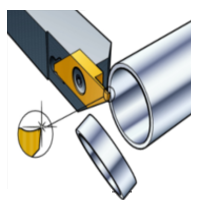

Średnie przecinanie

Do średniego przecinania należy zastosować oprawkę z moco-waniem śrubą, z płytką CoroCut 2-ostrzową w geometrii CM.

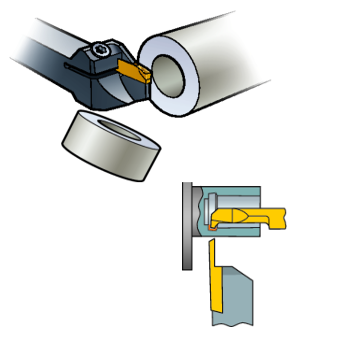

Głębokie przecinanie

W przypadku głębokiego przecinania, pierwszym wyborem jest

oprawka z zaciskiem sprężystym oraz płytka Q-Cut 151.2

w geometrii 5E, a drugim wyborem płytka CoroCut 1-ostrzowa

w geometrii CM.

Przecinanie bez zadziorów i czopika

Do przecinania bez zadziorów i bez czopika należy użyć sys-

temu CoroCut 2-ostrzowego w geometrii CS. Jest to idealne

rozwiązanie dla minimalizacji powstawania czopika i zadzio-

rów na przedmiotach obrabianych dzięki ostrym krawędziom

skrawającym i kątom odchylenia krawędzi skrawającej od 10°

do 15°.

Obróbka małych detali

W przypadku obróbki małych detali należy zastosować system

CoroCut XS. Płytka jest dostępna w małych szerokościach

i stanowi idealne rozwiązanie dla małych głębokości skrawania

oraz niskich posuwów.

Zalecenia dotyczące geometrii płytek

Sposób zastosowania

Ogólne przecinanie prętów

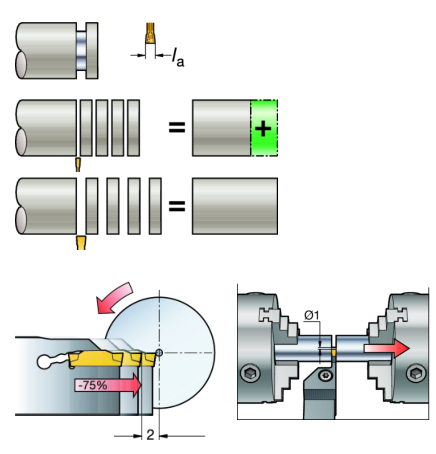

Należy użyć możliwie najwęższej płytki. Dzięki temu można zaoszczędzić materiał, zmniejszyć siły skrawania oraz zredukować zanieczyszczenie środowiska.

W miarę możliwości należy unikać cięcia aż do osi przedmiotu.Trwałość narzędzia ulegnie zwiększeniu, gdy posuw zostanie zmniejszony do 75% na 2 mm przed osią obrotu przedmiotu

obrabianego.Zatrzymać przecinanie na około 1 mm przed osią przedmiotu aż odcięta część spadnie pod wpływem swojego ciężaru i długości.

Czopik należy pozostawić, aby usunąć go później standar-dowym narzędziem.Można wykorzystać wrzeciono pomocnicze do oderwania przed-miotu odcinanego zanim płytka znajdzie się w osi przedmiotu.

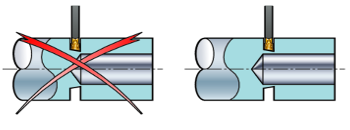

Przecinanie przedmiotów nawierconych

Wywiercony otwór musi mieć odpowiednią głębokość, tak aby nie powodować dodatkowych sił na ostrzu. Skumulowanie siły na jednym narożu płytki może doprowadzić do jej wykruszenia i zmniejszenia trwałości narzędzia.

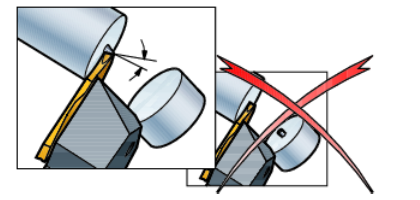

Przecinanie prętów o małych średnicach

Należy zapewnić jak najmniejsze siły skrawania poprzez użycie płytki CoroCut o najmniejszej szerokości i najbardziej ostrej krawędzi w geometrii CS lub CF

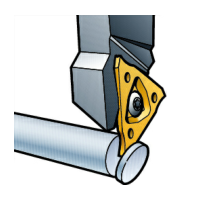

Przecinanie z minimalizacją czopika

Stosowanie prawej lub lewej płytki szlifowanej z kątem odchylenia krawędzi skrawającej może zapobiegać lub zredukować do mini-mum zjawisko powstawania czopików. Płytki dostępne są z różnymi kątami odchyleniami krawędzi skrawającej – 5º w geometriach CF, CM i CR, 10º oraz 15º w ge-ometrii CS.

Ogólne przecinanie rur

Użyć możliwie jak najwęższej płytki, aby zaoszczędzić materiał i zminimalizować siły skrawania oraz zanieczyszczenie środowiska.

Przecinanie rur cienkościennych

Należy zapewnić jak najmniejsze siły skrawania poprzez użycie płytek o najmniejszej szerokości i najbardziej ostrej krawędzi w geometrii CS lub CF.

CoroCut XS w szerokości poniżej 0,7 mm zapewnia najmniejsze siły skrawania

Przecinanie bez zadziorów

Stosowanie prawej lub lewej płytki szlifowanej z kątem odchyle-nia krawędzi skrawającej może zapobiec lub zredukować do minimum zjawisko powstawania zadziorów.

Płytki dostępne są z różnymi kątami odchyleniami krawędzi skrawającej – 5º w geometriach CF, CM i CR, 10º oraz 15º w geometrii CS

Źródło: Sandvik, Poradnik obróbki skrawaniem