TEORIA NOŻY TOKARSKICH

– czyli jak czytać opis techniczny oraz co decyduje o prawidłowej pracy narzędzia jakim jest nóż tokarski.

Promocja dla czytelników bloga:

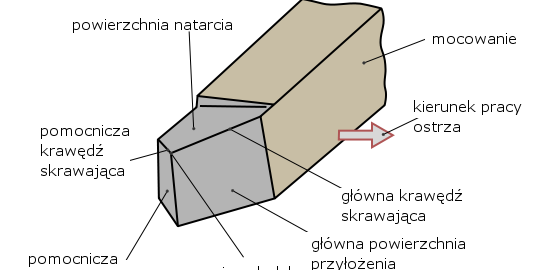

Na początku skupmy się na podstawowych elementach części roboczej noża tokarskiego, dzięki temu łatwiej będzie nam zrozumieć, która jego część decyduje o sposobie skrawania lub agresywności łamanie wióra itp. :

- Powierzchnia natarcia – jest to powierzchnia po której spływa wiór oddzielany od przedmiotu obrabianego. Powierzchnia ta przejmuje cały nacisk spływającego wióra oraz znaczną ilość wydzielanego podczas obróbki ciepła.

- Powierzchnia przyłożenia – (główna i pomocnicza) – są to powierzchnie noża tokarskiego zwrócone podczas pracy noża do powierzchni skrawania (główna pow. przyłożenia) i do powierzchni obrabianej (pomocnicza pow. przyłożenia).

- Krawędź skrawająca – stanowi linię przecięcia powierzchni natarcia i przyłożenia.

- Wierzchołek noża – jest to punkt przecięcia się głównej krawędzi skrawającej i pomocniczej. Powierzchnia natarcia i przyłożenia mogą w różnych narzędziach przybierać różne kształty. Powierzchnie tworzące część roboczą noża są pochylone względem siebie pod pewnymi kątami. Zwymiarowanie tych kątów wymaga wprowadzenia tzw. układu odniesienia zapewniającego jednoznaczne ich określenie. Główne kąty noża są określane jako kąty pomiędzy określonymi powierzchniami noża.

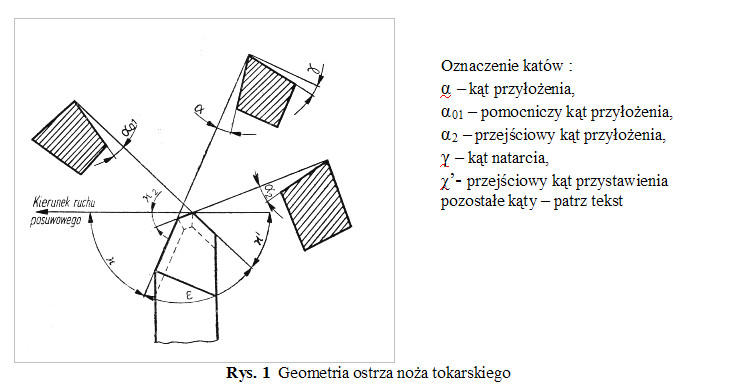

- Kąt przyłożenia – (oznaczany α ) – jest to kąt zawarty pomiędzy prostą prostopadłą do płaszczyzny podstawowej noża i powierzchnią przyłożenia.

- Kąt natarcia – (oznaczany γ ) – jest to kąt zawarty pomiędzy prostą poziomą przechodzącą przez krawędź skrawającą noża i powierzchnią natarcia.

- Kąt przystawienia – (oznaczany χ ) – jest to kąt zawarty pomiędzy prostą wskazującą kierunek ruchu posuwowego i rzutem głównej krawędzi skrawającej na płaszczyznę podstawy noża.

- Pomocniczy kąt przystawienia – (oznaczany χ’) – jest to kąt zawarty pomiędzy prostą wskazującą kierunek ruchu posuwowego i rzutem pomocniczej krawędzi skrawającej na płaszczyznę podstawy noża.

- Kąt ostrza – (oznaczany β ) – jest to kąt zawarty pomiędzy powierzchnią przyłożenia i powierzchnią natarcia.

- Kąt skrawania – (oznaczany δ ) – jest to kąt będący sumą kątów przyłożenia i ostrza.

- Kąt naroża – (oznaczany ε ) – jest to kąt zawarty pomiędzy rzutami głównej i pomocniczej krawędzi skrawającej na płaszczyznę podstawy noża.

- Kąt pochylenia głównej krawędzi skrawającej – (oznaczany λ ) – jest definiowany jako: ujemny – gdy wierzchołek noża jest najniższym punktem krawędzi skrawającej, dodatni gdy wierzchołek noża jest najwyższym punktem krawędzi skrawającej, zerowy – gdy krawędź skrawająca jest równoległa do podstawy noża.

Podstawowe kąty w nożu tokarskim przedstawia rysunek (rys. 1).

Wartości kątów noża tokarskiego mają zasadniczy wpływ na proces obróbczy, jakość powierzchni przedmiotu obrabianego, trwałość ostrza i ekonomię procesu toczenia. Poszczególne kąty wpływają na różne aspekty procesu.

- Kąt przystawienia – Przy dużych wartościach kąta przystawienia otrzymuje się po obróbce dużą chropowatość, zmniejszając wartość tego kąta poprawia się jakość powierzchni, jednak spadkowi chropowatości towarzyszy wzrost oporów skrawania i drgania. Zalecany zakres χ = 30˚ – 90˚.

- Pomocniczy kąt przystawienia – zadaniem tego kąta jest zmniejszenie chropowatości powierzchni. Zalecany zakres χ’ = 5˚ – 15˚.

- Kąt przyłożenia – zadaniem tego kąta jest zmniejszenie tarcia pomiędzy przedmiotem obrabianym a powierzchnią przyłożenia noża oraz zwiększenie trwałości ostrza. Ze zwiększeniem tego kąta zmniejsza się zużycie noża ( na skutek zmniejszenia tarcia), zwiększa się trwałość ostrza ale maleje wytrzymałość (zmniejszenie pola przekroju ostrza). Zalecany zakres α = 6˚ – 15˚. Uwaga: kąt ten nie może być ujemny.

- Kąt natarcia – od wartości tego kąta zależy wielkość odkształceń jakim podlega wiór. Im większy kąt tym mniejsze odkształcenia wióra, i tym mniejsze odkształcenia i obciążenia cieplne noża. Jednak duże wartości kąta osłabiają jego wytrzymałość. Zalecany zakres γ = -20˚ do +15˚ Zalecany zakres α = 6˚ – 15˚. Kąt ten może być ujemny.

- Kąt pochylenia głównej krawędzi skrawającej – od wartości tego kąta zależy kierunek spływu wiórów oraz podczas toczenia przerywanego stopniowe wcinanie się ostrza w materiał obrabiany. Zalecany zakres λ = -30˚ do +25˚ . Podczas toczenia przerywanego zalecane są kąty o mniejszej wartości.

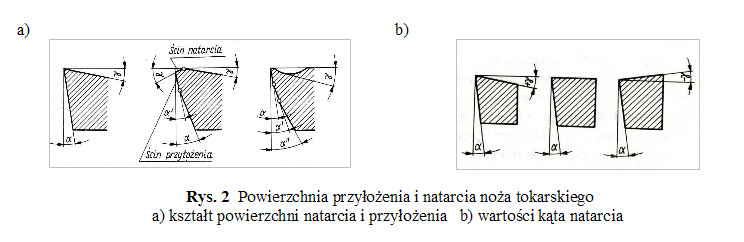

Wiadomo już, że właściwy dobór kątów może ułatwić proces skrawania, oraz wiemy, które powierzchnie noża biorą bezpośrednio udział w skrawaniu. Producenci narzędzi skrawających dobierają w zależności od przeznaczenia noża wartości kątów i profilują kształt powierzchni natarcia i przyłożenia.

Przykłady przedstawia rysunek (rys. 2).

Podczas uzbrajania tokarki należy pamiętać o ustawieniu wierzchołka narzędzia w osi obrabiarki. Ustawienie (dla toczenia zewnętrznego) noża powyżej osi zmniejsza kąt przyłożenia a zwiększa kąt natarcia, ustawiając nóż poniżej – zmiany są przeciwne. Podobne zmiany zachodzą podczas toczenia powierzchni wewnętrznej (otworów) – ustawienie noża poniżej osi zmniejsza kąt przyłożenia a zwiększa kąt natarcia, powyżej osi -odwrotnie. Wszystkie omawiane kąty ostrza definiowane w układzie stworzonym przez samo narzędzie charakteryzują się wartościami określonymi jako zalecane lub optymalne. Należy pamiętać że parametry skrawania – szczególnie posuw – mają tendencję do zmian geometrii ostrza, nawet do stopnia uniemożliwiającego skrawanie (np.: przy dużych wartościach posuwu należy szczególną uwagę poświęcić kątowi przyłożenia).

Czynniki wpływające na chropowatość powierzchni

Wzniesienia i wgłębienia powierzchni rzeczywistej względem idealnej powierzchni nazywane są ogólnie nierównościami. Drobne nierówności o małych odstępach między wierzchołkami nazywamy chropowatością powierzchni. Chropowatość powierzchni określa się zgodnie z PN/M-04251. Parametrami chropowatości powierzchni są: Ra i Rz. Parametr Ra – to średnia odległość pięciu najwyżej położonych wierzchołków od pięciu najniżej położonych punktów wgłębień na określonym odcinku pomiarowym. Parametr Ra – to średnie arytmetyczne odchylenie profilu rzeczywistego od linii średniej na określonej długości pomiarowej. Im mniejsze wartości podanych parametrów tym powierzchnia wykonanego elementu jest gładsza. Dopuszczalną chropowatość powierzchni podaje się w mikrometrach (um) i umieszcza się na rysunkach wykonawczych. Do pomiaru chropowatości powierzchni stosuje się gładkościomierze, profilometry i profilografy. Przy dużym doświadczeniu chropowatość powierzchni można określić wzrokowo porównując uzyskaną w procesie obróbki powierzchnię ze specjalnymi wzorcami chropowatości.

Na chropowatość powierzchni ma wypływ wiele czynników zależnych od narzędzia, obrabiarki i pracownika. Najważniejsze (i mierzalne) to geometria ostrza narzędzia skrawającego i wartość posuwu (a w zasadzie stosunek posuwu do prędkości skrawania).

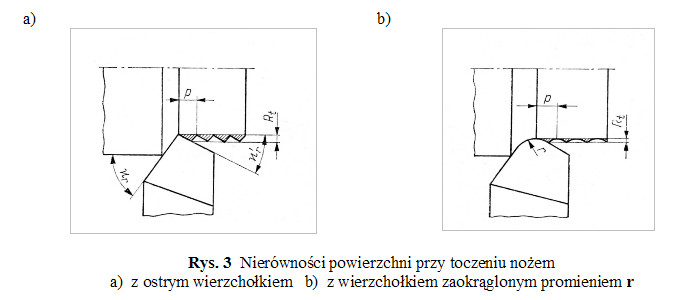

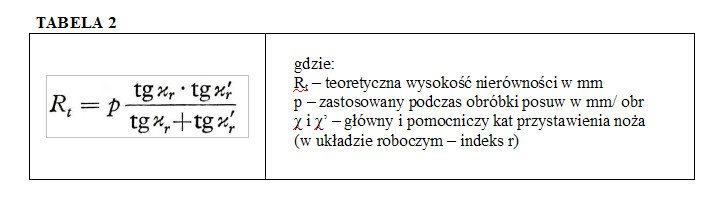

Wpływ geometrii ostrza przedstawia rysunek (rys. 3).

Decydujące o jakości powierzchni kąty to główny i pomocniczy kąt przystawienia (χ i χ’).

Rzeczywista wysokość chropowatości

Rzeczywista wysokość chropowatości jest większa od wysokości teoretycznej ze względu na wpływ również innych czynników. Czynnikami tymi są :

- Własności materiału obrabianego – twardość, kruchość, plastyczność – materiały kruche wykruszają się, plastyczne płyną i zaklejają ostrza.

- Stan narzędzia – ze wzrostem zużycia (stępienia) chropowatość rośnie.

- Stan obrabiarki – ogólny stan techniczny (luzy, podatność na drgania)

– z ogólnym zużyciem obrabiarki chropowatość wzrasta.

To już koniec. Z pomocą tego artykułu chcieliśmy Państwu podpowiedzieć czym sugerować się przy doborze odpowiedniego noża tokarskiego. Możliwości wyboru jest sporo i warto poświęcić trochę czasu na zapoznanie się z podstawowymi kryteriami doboru narzędzia.

Źródło : Poradnik narzędziowca E.Górski